1. SCR锅炉脱硝设备,锅炉脱硝除尘器简介

NOX的控制方法从燃料的生命周期的三个阶段入手,限燃烧前、燃烧中和燃烧后。当前,燃烧前脱硝的研究很少,几乎所有的脱硝都集中在燃烧中和燃烧后的NOX的控制。所以在国际上把燃烧中NOX的所有控制措施统称为一次措施,把燃烧后的NOX控制措施统称为二次措施,又称为烟气脱硝技术。

目前普遍采用的燃烧中NOX控制技术即为低NOX燃烧技术,主要有低NOX燃烧器、空气分级燃烧和燃料分级燃烧。

应用在燃煤电站锅炉上的成熟烟气脱硝技术主要有选择性催化还原技术(Sive Catalytic Reduction,简称SCR)、选择性非催化还原技术(Sive Non-Catalytic Reduction,简称SNCR)以及SNCR/SCR混合烟气脱硝技术。

2 .SCR锅炉脱硝设备,锅炉脱硝除尘器技术

近几年来选择性催化还原烟气脱硝技术(SCR)发展较快,在欧洲和日本得到了广泛的应用,目前催化还原烟气脱硝技术是应用多的技术。

SCR脱硝反应

目前世界行的SCR工艺主要分为氨法SCR和尿素法SCR两种。此两种法都是利用氨对NOX的还原功能,在催化剂的作用下将NOX(主要是NO)还原为对大气没有多少影响的N2和水。还原剂为NH3,其不同点则是在尿素法SCR中,先利用一种设备将尿素转化为氨之后输送至SCR触媒反应器,它转换的方法为将尿素注入一分解室中,此分解室提供尿素分解所需之混合时间,驻留时间及温度,由此室分解出来之氨基产物即成为SCR的还原剂通过触媒实施化学反应后生成氨及水。尿素分解室中分解成氨的方法有热解法和水解法,主要化学反应方程式为:

NH2CONH2+H2O→2NH3+CO2

在整个工艺的设计中,通常是先使氨蒸发,然后和稀释空气或烟气混合,之后通过分配格栅喷入SCR反应器上游的烟气中。

在SCR反应器内,NO通过以下反应被还原:

4NO+4NH3+O2→3N2+6H2O

6NO+4NH3→5N2+6H2O

当烟气中有氧气时,反应式优先进行,因此,氨消耗量与NO还原量有一对一的关系。

反应而是作为氨逃逸离开了反应器。一般来说,对于新的催化剂,氨逃逸量很低。但是,随着催化剂失活或者表面被飞灰覆盖或堵塞,氨逃逸量会增加,为了维持需要的NOX脱除率,必须增加反应器中NH3/NOX摩尔比。当不能保证预先设定的脱硝效率和(或)氨逃逸量的性能标准时,必须在反应器内添加或更换新的催化剂以恢复催化剂的活性和反应器性能。从新催化剂开始使用到被更换这段时间称为催化剂寿命。

2)SCR系统组成及反应器布置

在选择催化还原工艺中,NOx与NH3在催化剂的作用下产生还原。催化剂安放在一个固定的反应器内,烟气穿过反应器平行流经催化剂表面。催化剂单元通常垂直布置,烟气自上向下流动。

SCR系统一般由氨的储存系统、氨与空气混合系统、喷入系统、反应器系统、省煤器旁路、SCR旁路、检测控制系统等组成。

氧化脱除尘器的优点:

a.脱效率高:在化学反应活性方面氧化要远远大于钙基脱剂,并且由于氧化的分子量较碳酸钙和氧化钙都比较小。因此其它条件相同的情况下氧化的脱效率要高于钙法的脱效率。一般情况下氧化的脱效率可达到95-98%以上。

b.投资费用少:由于氧化作为脱本身有其独特的优越性,因此在吸收塔的结构设计、循环浆液量的大小、系统的整体规模、设备的功率都可以相应较小,这样一来,整个脱系统的投资费用可以降低20%以上。

c.运行费用低:决定脱系统运行费用的主要因素是脱剂的消耗费用和水电汽的消耗费用。氧化的价格比氧化钙的价格高一些,但是脱除同样的SO2氧化的用量是碳酸钙的40%;水电汽等动力消耗方面,液气比是一个十分重要的因素,它直接关系到整个系统的脱效率以及系统的运行费用。对石灰石石膏系统而言,液气比一般都在15L/m3以上,而氧化在7 L/m3以下,这样氧化法脱工艺能节省很大一部分费用。同时氧化法副产物的出售又能抵消很大一部分费用。

d运行可靠:氧化法脱工艺成熟,相对于钙法的大优势是系统不会发生设备结垢堵塞问题,能保证整个脱系统能够安全有效的运行,同时法PH值控制在6.0-6.5之间,在这种条件下设备腐蚀问题也得到了一定程度的解决。总的来说,法脱在实际工程中的安全性能拥有非常有力的保证。

氧化脱除尘器系统主要有吸收系统、烟气系统、脱液循环系统、脱副产物处理系统、脱剂输送系统、工艺水系统及电气仪表控制系统组成。

循环过程即是将落入塔底的吸收液经浆液循环泵重新输送至吸收塔上部喷淋层吸收区。塔底吸收液pH由20~25 %氢氧化浆液调整,而且与酸碱PH计连锁控制。当塔底浆液pH低于设定值时,氢氧化浆液通过输送泵自动补充到吸收塔底,在塔底搅拌器的作用下使浆液混合均匀,至pH达到设定值时停止补充氢氧化浆液。氢氧化溶液由氧化加热水搅拌熟化产生

1、60吨锅炉脱除尘器钙双碱脱工艺简介

钙双碱法脱工艺(Na2CO3/Ca(OH)2)是在石灰石/石膏法基础上结合碱法发展起来的工艺,它克服了石灰石/石膏法容易结垢、碱法运行费用高的缺点。它利用盐易溶于水,在吸收塔内部采用碱吸收SO2,吸收后的脱液在再生池内利用廉价的石灰进行再生,从而使得离子循环吸收利用。

2、60吨锅炉脱除尘器工艺流程介绍

锅炉来烟气:布袋除尘器→引风机→脱吸收塔→烟囱;

燃煤锅炉产生的污染烟气先进入布袋多管除尘器,经除尘器除去粉尘后,由引风机抽出正压吹入雾化喷淋式脱塔内(烟气进口设置在脱塔中下部),在脱塔的入口处设置了预降温、脱系统,经过降温增湿并脱去部分SO2后的烟气进入脱塔。在脱塔内烟气由下而上与喷淋浆液逆流接触,两者充分混合。塔内设置三层高效雾化系统,在该区段空间充满着由雾化器喷出的粒径为100~300μm的雾化液滴,烟气中SO2与吸收碱液再次反应,脱除95%以上的。喷雾系统的合理选型及科学布置,使该雾化区形成、重叠少的雾状液体均匀分布的雾化区段,烟气较长时间内在雾化区中穿行,烟气中SO2有了充足的机会与脱液接触,并不断与雾滴相碰,其中SO2与吸收液进行反应,从而被脱除,同时残留烟尘被带上“水珠”,质量增大。脱后的液体落入脱塔底部,部分循环液定时定期排入脱塔后设置的再生系统,适当补充一定量的碱液后经循环泵再次送入喷雾和配液系统中再次利用,脱剂始终处于循环状态。

脱塔采用外循环方式,循环浆池与吸收塔为一体,经多次循环后的脱浆液部分由再生泵排入后处理再生系统,由于设计的特殊性,经脱后的烟气通过塔顶除雾器时,利用其导向作用产生强大的惯性力,将烟气中的液滴分离出来,达到同时除尘除雾的效果。洁净烟气终达标排放。

3、60吨锅炉脱除尘器工艺原理

钙双碱法[Na2CO3/Ca(OH)2]采用纯碱启动,钙吸收SO2、石灰再生的方法。其基本化学原理可分脱过程和再生过程:

Ⅰ、脱过程

Na2CO3 + SO2 → Na2SO3 + CO2 (1)

2NaOH + SO2 → Na2SO3 + H2O (2)

Na2CO3 + SO2 + H2O → NaHSO3 (3)

(1) 式为吸收启动反应式;

(2) 式为主要反应式,pH>9(碱性较高时)

(3) 式为当碱性降低到中性甚至酸性时(5

本烟气脱系统包括SO2吸收系统、烟气系统、脱剂供给系统、脱副产物处理系统、工艺水系统和电气控制系统。

1 SO2吸收系统

在吸收塔内,经雾化的脱剂与从烟气中捕获的SO2、SO3等发生化学反应,生成亚酸和等物质。脱并除尘后的净烟气通过除雾器除去气流中夹带的雾滴后排出吸收塔。

SO2吸收系统包括以下内容:吸收塔、吸收塔浆液循环、脱液排出、烟气除雾等几个部分,还包括辅助的放空、排空设施。

吸收塔选用的材料适合工艺过程的特性,并且能承受烟气飞灰和脱工艺固体悬浮物的磨损。所有部件包括塔体和内部结构设计考虑腐蚀余度。脱塔材质为优质Q235-A钢板卷制圆柱形塔,塔体内壁衬25~30mm玻璃鳞片,中间用耐酸胶泥粘结、灌浆,能适应-20~180℃的温度,耐酸碱腐蚀、耐磨损、抗剥离强度高、使用寿命在10年以上。

脱吸收塔优点

1)技术要求

通过合理的设计控制脱吸收液pH值、烟气流速、脱吸收液雾化状态、液滴停留时间、合理的液气比等重要因素,达到理想的吸收效果,保证烟气中的SO2达标排放。脱处理后的烟气夹带的液滴由脱吸收塔上的除雾器进行收集、凝聚及去除。

2)脱吸收塔

烟气脱除尘器,脱塔,湿式脱除尘器,锅炉脱除尘器采用的高效雾化喷淋塔是我公司科技人员在消化国外同类设备的基础上并结合双碱法脱工艺的特点,开发的一种高效雾化喷淋脱塔,优化了吸收塔内喷淋层和喷嘴的布置、除雾器、烟气入口和烟气出口的位置,优化了pH值、液气比、烟气流速等性能参数。

一、陶瓷多管除尘器+湿式脱塔说明

陶瓷多管除尘器+湿式脱塔是采用先除尘后脱的两级装置,使用双碱法脱工艺,保证脱液再生、循环使用,避免了二次污染,并且大大降低设备运行成本。

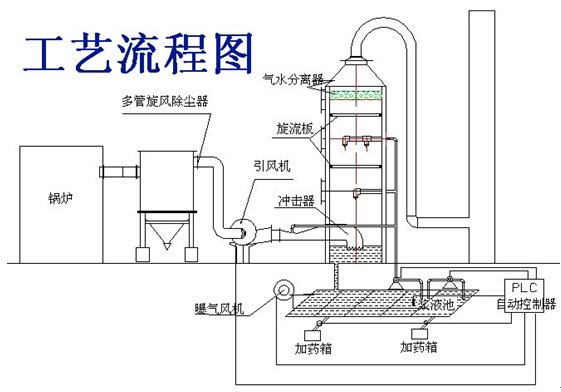

二、除尘脱器工艺流程图

烟气通过省煤器进入高效多管除尘器后,90%的尘埃在旋风子的作用下被除去,由自动卸灰器排出;烟气在引风机的作用下进入脱塔底部冲击器,流速为17m/s的气流高速冲击塔内液面而产生密集气泡,使细微尘埃落入循环液中,部分SO2气体与碱液发生中和反应;烟气在旋流板的作用下旋转上升,以延长烟气在塔内的滞留时间;密集型强雾化置在塔内形成全雾化气幕,使烟气与碱液充分接触,完成完全的中和反应,达到高效脱的目的。带水烟气上升至上层旋板时,部分湿润烟气由于旋流板的作用,产生气水分离,然后进入格删型脱水装置,实现更的汽水分离,洁净烟气进入烟囱排入大气。

三、陶瓷多管除尘器+湿式脱塔技术参数:

1.除尘效率: >90%

2.设备阻力: <900Pa

3.进口流速:10~16m/s